最新资讯

经编成型服装装袖工艺设计研究[复制链接]

经编成型服装是在双针床贾卡经编机上生产的全成形或半成形服装。针对经编成型服装的图案设计、工艺原理、压力舒适性等方面,国内已经有了初步研究,但针对袖子工艺设计的研究尚属空白。实践证明,经编成型服装衣袖部位处理得是否合理,将直接影响生产效率和生产成本,影响服装造型和服装穿着舒适性。本文在分析现有经编成型服装衣袖工艺设计不足的基础上,提出了采用装袖进行经编成型服装的袖子工艺设计,并对该工艺进行了深入研究,形成了具有实践指导意义的经编成型服装装袖工艺设计方法。

1 装袖成形原理

按生产方式分,经编成型服装分全成形和半成形。全成形有袖服装下机后,衣身和衣袖直接成型,织造结构如图1所示,其衣袖部位采用连袖设计。图2是一款连袖经编成型服装,袖山及腋下部位均出现不合体现象,大大影响了经编成型服装的美观性和舒适性,分析衣袖部位造型不佳的原因有以下几点:(1)考虑服装成本和生产效率,袖子与衣身紧紧贴合在一起,肩部设计处理成了人体在完全静止状态下的设计,无法满足人体运动需求;(2)经编成型服装技术处于初步发展中,工艺设计主要依靠经验,无法准确把握肩部曲线的形状。本文提出的装袖设计即在机器上分别编织成形的衣身与衣袖,最后增加装袖工序。其合理性在于通过增加了袖子与衣身缝合的结构线,既可以使肩部服帖,又满足人体舒适性和功能性需求,从而可以有效改善肩部造型,提高经编成型服装的合体度和舒适性。

经编装袖成型服装的袖窿和袖山部分通过成型编织而成,两者的尺寸及长度关系是成型编织时控制的重点和难点。本文首先根据服装纸样设计理论设计经编成型服装样板,再根据其编织原理,将样板转化成编织工艺,以期获得能够体现纸样设计的正确尺寸,达到工艺设计时控制尺寸的方便性与精确性,因此衣袖的成形应由纸样设计参数和工艺设计参数共同决定。纸样设计参数主要有胸围、肩宽、胸宽、背宽、袖窿深等,由纸样设计参数可以绘制衣袖样板;工艺设计参数有花高、花宽、横密、纵密等,它们以纸样设计的衣袖样板为基础,通过成型编织实现衣袖的形状。因此,经编成型服装的装袖工艺和纸样的设计必须合理配合,纸样设计的规格尺寸是工艺参数设定的依据,工艺设计是完成衣袖成形编织的技术保证。

2 经编成型服装装袖原型纸样设计

在服装中,原型是指平面裁剪中所使用的基本纸样,即简单的、不带任何款式变化因素的立体型服装纸样,它具有广泛的适用性。经编成型服装的装袖原型是根据原料特点及双针床编织工艺原理,推出的适合绝大部分该类服装装袖纸样设计的通用原型。为了使衣袖和衣身形成有机的整体,在造型和功能上达到合理的统一,须建立衣身原型及衣袖原型。

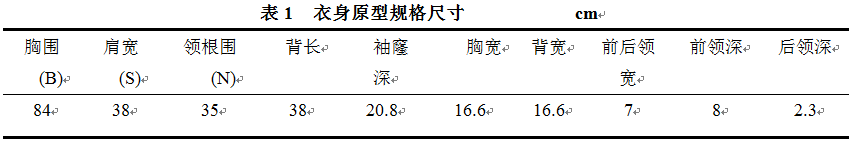

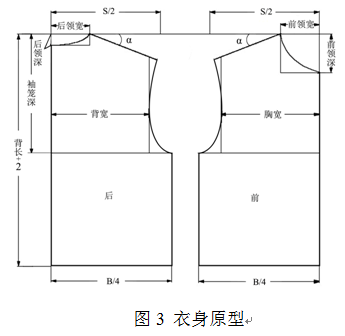

2.1衣身原型

为顺利编织和使服装有良好的弹性,经编成型服装多采用强力高、弹性好的原料,如锦纶高弹丝,锦氨包覆纱等。考虑到原料的弹性,衣身原型中胸围的放松量可设为0。另外,纸样设计受编织工艺原理影响大,表现为以下两点:(1)由于衣身在机器上直接编织成筒状,无法设合体性的省道、分割线,立体造型的呈现主要借助于工艺设计中牵拉密度的变化和贾卡组织的变化;(2)在衣身前后侧缝连接和肩线缝合处,双针床贾卡经编机的部分贾卡梳前后针床共同编织,这种同步性决定了纸样设计时有些部位需要简化处理:前后衣片设计成等长;在肩部设计时,前后肩宽均采用1/2肩宽并且采用相同的肩斜度,肩斜度α取19°,前后领宽取领根围/5,保证前后肩线的缝合。衣身原型规格尺寸表如表1所示,其中袖窿深=2B/10+4,胸宽=背宽=1.5B/10+4,前领深=前领宽+1,后领深=后领宽/3。按照原型制图法绘制的衣袖原型如图3所示。

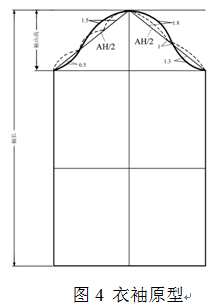

2.2衣袖原型

衣袖原型是根据衣身原型的袖窿设计,从衣身原型中量出袖窿弧长(AH),袖山高取AH/3,袖长=52cm。因为袖子也是一次成形编织成筒状,所以前后袖肥的处理和衣身原型中肩宽领宽处理方法一致,绘制衣袖原型如图4所示。

2.3 装袖原型纸样模板建立

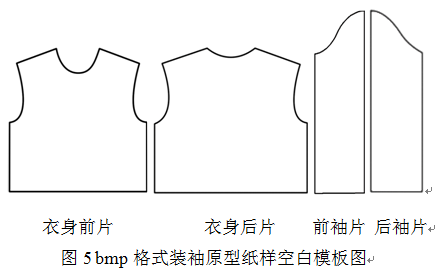

在图形图像处理软件Photoshop中,将衣身原型的纸样以前后片中心线为基准线展开,衣袖原型的纸样以袖中线平铺,处理成经编成型服装工艺设计软件(WKCAD4.0)可调入的bmp格式文件,得到衣身前片、衣身后片、前袖片及后袖片原型纸样的空白模板图,如图5所示。

3 经编成型服装装袖工艺设计

3.1 双针床工艺设计原理

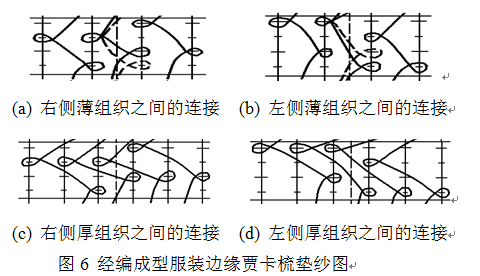

在RDPJ系列双针床贾卡经编机上编织筒状服装时,前后针床的地梳与部分贾卡梳在各自针床上编织成两块分离的坯布,即形成分离的前后衣片,袖片。与此同时,在衣身侧缝、袖侧缝等部位的编织纵行处,部分贾卡梳在前后针床共同编织,将两块坯布的左右边缘横向连接,形成成形的筒状服装。经编成型服装边缘连接处贾卡梳栉的垫纱组织运动见图6所示。 图6(a)、(c)表示右侧薄组织和厚组织的垫纱运动,左侧实线表示前针床垫纱,右侧实线表示后针床垫纱,中间虚线表示前后针床共同垫纱,形成右侧无缝连接;(b)、(d)表示右侧薄组织和厚组织的垫纱运动,左侧实线表示前针床垫纱,右侧实线表示后针床垫纱,中间虚线表示前后针床共同垫纱,形成左侧无缝连接;网孔组织只在同一线圈纵行垫纱,无需横向连接。

3.2 装袖工艺设计

3.2.1 工艺参数确定

将设计好的底图导入经编工艺设计软件WKCAD4.0之前须设定相关工艺参数,正确设定工艺参数是工艺设计中获得准确经编成型服装规格尺寸的保证,基本工艺参数包括花高、花宽、横密、纵密、原料等。

(1)花高花宽。织物的花高、花宽是确定织物花型大小的依据。花高是一个完全组织内沿织物一个纵行的线圈横列数,为服装的编织横列数,花宽是沿织物横向数出的地组织纵行数,为服装的编织针数。

(2)横密纵密。织物密度可分为横密和纵密两种。横密即织物上沿横列方向单位长度内的线圈纵行数,用wpc表示,单位为针数/cm;纵密即织物上沿纵行方向单位长度内的线圈横列数,用cpc表示,单位为横列/cm。根据织物处于不同状态,又分为机上密度、坯布密度和成品密度。成品密度确定和测量得正确与否,将直接决定着服装成品规格尺寸的准确性,也影响着服装的外观造型。

(3)原料。在RDJ系列经编机上编织经编成型服装时,地梳通常使用40D锦纶高弹丝,贾卡梳通常使用20/50D锦氨包覆纱。

3.2.2纸样转化为工艺图

图5中的装袖原型纸样建立后不能直接导入到WKCAD4.0中,还需根据纸样设计时的各关键部位尺寸,考虑到缝份、分离边等因素,根据服装成品密度的要求,计算出工艺参数值,在Photoshop软件中调整纸样的大小,从而确定装袖工艺设计模板图。Photoshop软件中图像的宽度像素值对应于工艺软件中的花宽值,高度像素值对应于工艺软件中花高值的一半。其中工艺参数计算方法如下:

花高=衣服纵向尺寸×成品纵密+分离边(其中分离边的设计是方便服装下机时的顺利分割以及服装的染整后整理,工艺设计时一般取20个横列)

花宽=衣服横向尺寸×成品横密

在装袖工艺设计中,重点在于袖窿、袖山部位的设计,因此,需掌握这些关键部位的工艺计算方法,方便检测工艺设计的准确性。涉及到的纸样设计参数有胸围,胸宽,背宽,袖窿深,袖山高,袖长,其工艺计算方法如下:

胸围针数=胸围尺寸×成品横密;

胸宽针数=胸宽尺寸×成品横密;

背宽针数=背宽尺寸×成品横密;

袖窿深横列=袖窿深尺寸×成品纵密;

袖山高横列=袖山高尺寸×成品纵密;

袖长横列=袖长尺寸×成品纵密;

确定工艺模板后,就可以使用贾卡填充功能进行贾卡组织设计,形成丰富的花型纹样,实现服装立体造型的变化。

4 装袖工艺设计实例

运用根据纸样得到的工艺模板图,根据经编成型服装工艺设计方法,在WKCAD4.0中进行衣身及衣袖的工艺设计。其中,贾卡组织设计为薄组织,即贾卡提花针作1-0/1-2//的基本垫纱运动产生的组织效应。成品密度要求为:横密:17针数/cm;纵密:34横列/cm。

4.1工艺参数设置

衣身工艺参数:

花高=(背长尺寸+2) ×成品纵密+分离边=40×34+20=1380 横列

花宽=(胸围尺寸/2) ×成品横密=42×17=714 针

衣袖工艺参数:

花高=(袖长尺寸+缝份)×成品纵密+分离边=(52+1)×34+20=1822 横列

花宽=(袖肥尺寸/2) ×成品横密=14×17=238 针

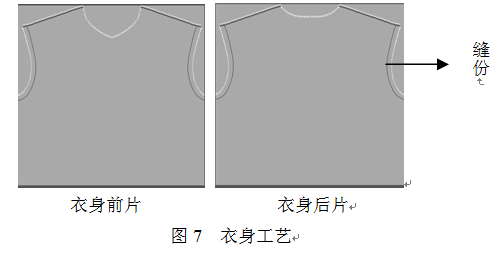

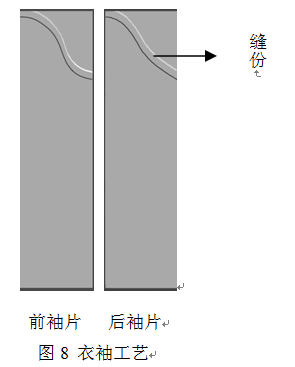

4.2工艺设计

衣身及衣袖的工艺设计图分别如图7,图8所示。工艺设计中特殊的分离边组织实现了袖窿和袖山曲线的形成,并且可使得曲线圆顺光滑。为保证装袖工序的方便性,图中缝份处的组织可设计成厚组织或薄组织,不宜选用网孔组织。

4.3 尺寸验证

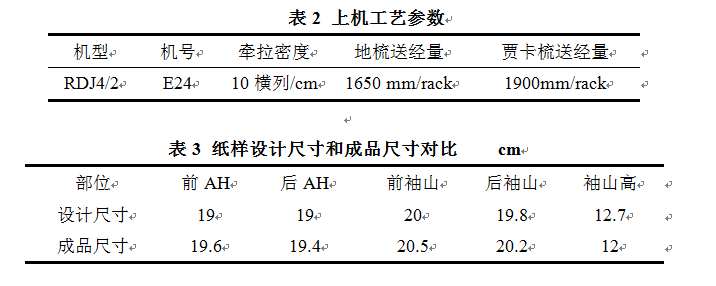

按成品密度要求,调整合适的上机工艺参数并经过后整理,得到衣身和衣袖成品,测量关键部位成品尺寸。上机工艺参数如表2所示,纸样设计尺寸和成品尺寸如表3所示。从表3可以看出,成品尺寸与纸样尺寸最大相差为0.7cm,属于正常误差范围之内,验证了上述工艺设计方法的准确性。

5 结论

(1)在研究经编装袖服装成形原理的基础上,结合原料特点和双针床编织工艺原理,建立了具有很强适用性的经编成型服装装袖原型纸样,得出了bmp格式的装袖原型空白模板,实现了纸样设计和工艺设计的有效衔接。

(2)在纸样设计基础上,探讨了装袖工艺设计方法,总结了工艺计算要点,并结合装袖工艺设计实例,为经编成型服装的装袖工艺设计提供了理论依据与实现步骤。

大小:0KB

所需积分: 0点